Diseño de

placas electrónicas

Metodo del

planchado

Se acabó el insolado de placas

¿A quién no le ha pasado que después de haberse gastado un dineral en comprar una insoladora, o la has fabricado tú mismo como hice yo, perdiendo tiempo y dinero, y después de comprar placas negativas que valen más que las normales y más si son de doble cara, ha llegado la hora de revelarla, y descubres que no te salen bien? Unas veces es el tiempo de exposición de la luz de la insoladora, otras no se revelan porque las dejaste demasiado tiempo con revelador, o la cantidad de este no es la apropiada. O yo que tengo muy mala suerte, también puede ser.

Cada vez que fabricaba una, tiraba tres o cuatro a la basura, y cuando salían bien e iba a atacar con ácido a veces las pistas se disolvían mal, con lo cual volvía a perder placas a la vez que ácido y agua oxigenada.

Así que estuve pensando otro método para fabricarlas, como por ejemplo un aparato para imprimir directamente en la placa como una especie de plotter o una impresora modificada, pero salía caro, luego experimentando con una impresora con tinta conductiva, pero estaba en lo mismo, incluso un torno cnc que se come el cobre de las placas, pero es lento ruidoso y caro, así que pensé en otro método y me decidí por uno mucho más barato, y que no tiene nada que envidiarle a una placa insolada en cuestión de calidad, además las de doble cara son mucho más fáciles de hacer de esta forma y por si fuera poco y con el mismo procedimiento, podremos serigrafiar la placa con los esquemas de los componentes, el nombre de la empresa o lo que se quiera dibujar. Si es de doble cara incluso por los dos lados y de una manera muy sencilla.

Bueno, pues aquí os dejo las fotos con los pasos a seguir para conseguir buenos resultados por muy poco dinerito.

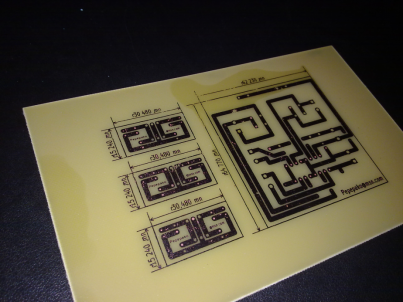

1. Hacer el fotolito.

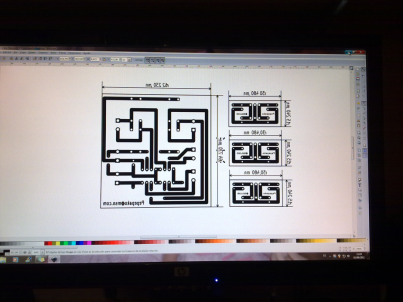

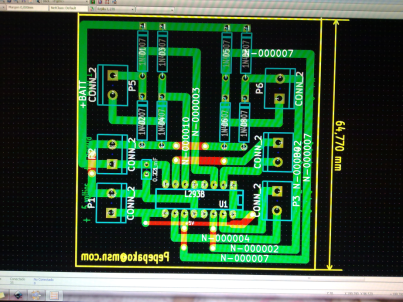

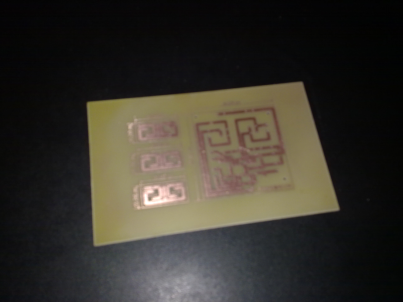

En esta fotografía podéis ver los fotolitos creados con el programa kicad. Es el que yo suelo usar. Se trata de un programa gratuito y que os podéis bajar pinchando en el vínculo. Además posee miles de librerías de componentes constantemente actualizadas por las mismas personas que lo usan, y es muy fácil de utilizar, sobre todo si os leéis las instrucciones que también se bajan en el mismo link del programa. Puedes crear tus propias librerías y subirlas al sitio del programa, es lo que hace bastantes usuarios de todo el mundo, y por eso lo encuentras casi todo.

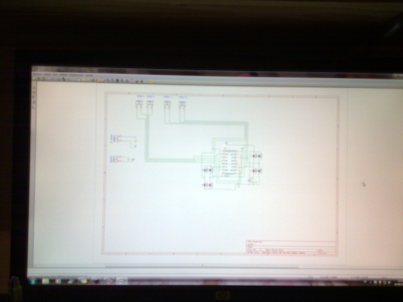

Aquí podéis ver otra foto del programa, solo tenéis que situar los componentes que os hagan falta y disponerlos más o menos de forma que ocupen poco espacio, después se unen las pistas y ya está. El programa se encarga de casi todo.

La verdad que tiene buena pinta, es muy profesional, además podéis ver los componentes en su posición y en 3d para ver cómo quedarían en realidad, además de muchas opciones más.

En esta foto podéis comprobar lo que suelo hacer normalmente. Antes de nada y una vez que he terminado el fotolito y lo tengo en la pantalla del ordenador, lo imprimo en una hoja normal y lo que hago es poner los componentes encima para ver si coinciden las patillas con los agujeros. Normalmente van perfectos pero como uno se puede equivocar al escoger un componente, lo suyo es que lo comprobemos de esta manera tan fácil antes de hacer el verdadero fotolito.

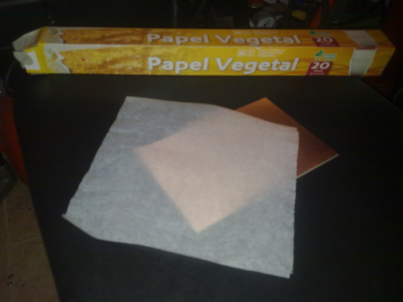

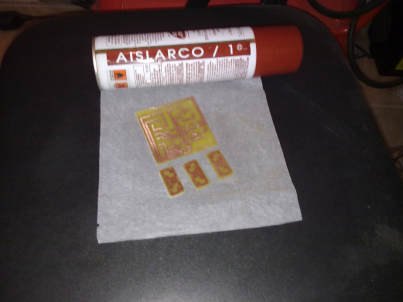

Este es uno de los secretos para hacer una buena placa, el papel. Hay mucha gente que lo hace con papel satinado, pero yo estuve probando varios tipos y este que veis aquí arriba es el que mejores resultados me ha dado, me lo encontré de suerte, lo probé y funcionó. Si os fijáis bien tiene como textura a cuadros, creí que eso iba a ser un problema pero no. El papel que veis en la imagen es el clásico en el que te envuelven el pescado o la carne, en cualquier tienda, En el caso de esta foto es el papel que suelen dar en los supermercados Mercadona pero supongo que habrá en otros sitios. Funciona bien porque por una lado es papel normal, pero por el otro lleva como una capa de cera o plástico, no se verdaderamente lo que es, pero ayuda a que la tinta se pegue pero no del todo, que es lo que a nosotros nos hace falta. Más adelante veremos el porqué.

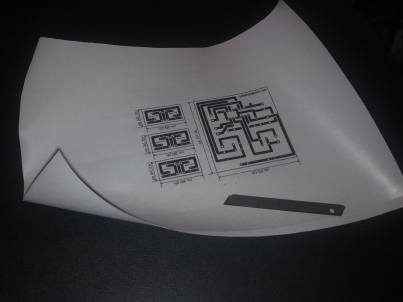

Otro de los secretos para hacer una buena placa, la impresora tiene que ser láser, porque la tinta funciona con calor. En esta foto podemos ver la que yo poseo. Esta precisamente es de la marca Samsung, pero gracias a los tiempos en los que vivimos y a internet no nos vamos a gastar el dinero que valía antes una impresora de este tipo. La compré en pixmania a 58 euros, y es de dimensiones reducida y bastante buena. Hace unos años una impresora láser salía bastante cara, no todo el mundo se podía permitir el lujo de tener una impresora láser, y esta me la compré porque estaba harto de gastarme el dinero en impresoras de inyección, que cuando iba a utilizarlas se había secado la tinta y los cartuchos solían ser bastante caros, y eso cuando los encontraba, porque cuando ibas a comprarlos ya no existían pues esa impresora ya no se fabricaba. De todas formas la tinta de inyección no nos viene bien para fabricar estas placas. Podemos ver la hoja de envolver pescado que es un poco más gruesa que una normal, y como normalmente mide más que el formato A4, lo que hago es cortarla con un cúter a la dimensiones que me hacen falta. Una vez que imprimas el fotolito la hoja saldrá un poco curvada debido al calor de la impresora, pero eso no influye en nada.

Podemos apreciar en esta foto que la hoja acaba de salir de la impresora, y observaremos que con el calor el relieve a cuadros ya no está, acaba de ser planchado y la hoja tiende a envolverse debido al calor. A la hora de imprimir nuestro fotolito en opciones de impresora suelo pinchar en imagen perfecta y no normal, un poco más oscuro por si acaso y en el apartado papel elijo papel grueso, porque este es un poco más grueso que el normal.

Con una cuchilla o un cúter lo recortamos un poco para que sea más manejable. Si observáis la foto veréis como el programa kicad hace que el fotolito salga del revés automáticamente, así no hay posibilidad de equivocarse a la hora de imprimir la placa. Que levante la mano a quien no le haya pasado que terminamos de fabricarla y descubrimos que no ha salido del revés.

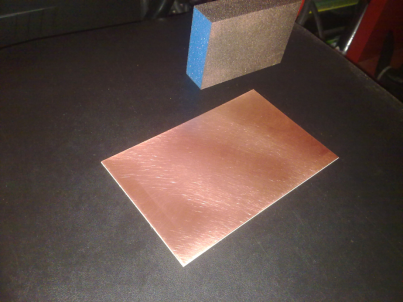

2. Preparar la placa.

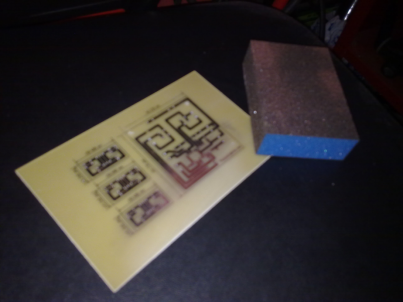

Otro secretillo y muy importante es el de la placa de cobre. Tiene que estar perfectamente limpia, casi como un espejo. Eso se consigue de una manera muy fácil, pues hay gente que utiliza estropajo de aluminio y polvos abrasivos, pero este sistema es mucho mejor y sencillo. Si os fijáis en la parte superior de la foto veréis una especie de esponja. Se compra en cualquier tienda de pintura y en realidad es una lija de grano fino que se utiliza para lijar paredes para poder pintar. Lo bueno es que solo vale 0.60 céntimos y con ella te ahorras mucho trabajo y nos servirá después para más cosas. Su uso es muy fácil, coges la placa de cobre y pasas la esponja enérgicamente sobre esta, trazando círculos como si estuvieras lijando, que en realidad es lo que haces, sin miedo porque aunque la pista de cobre es fina para poder desgastarla por completo tendríais que estar horas dándole. En unos segundos verás cómo brilla la placa, no tendrá ni una mota, y parecerá un espejo. Ten cuidado de no poner tus dedos encima, porque la ensuciriais con la grasa de estos.

Otro truquillo interesante es el que podéis ver en la foto, la placa hay que calentarla con una plancha, y la mejor manera para que no se arañe dicha placa es poner algo en medio, pero como siempre acababa quemándolo pensé en la mejor solución. Papel vegetal para horno, es muy fino y aguanta la temperatura del horno así que pensé que la de la plancha también, y es tan fino que es como si no hubiera nada de por medio. Vale baratísimo sin llegar al euro, pero con ese pedacito que ves arriba te sirve para siempre, pues no se quema ni estropea.

Una plancha normalita, la ponemos al máximo y empezamos a calentar la placa con el papel vegetal encima de ella, pasando por todos los lados uniformemente, así que a mover la plancha por todos lados. Hay gente que dice que con mucho calor el cobre hace burbujas, pero a mí no me ha pasado nunca. Yo paso la plancha durante 30 segundos más o menos y no suelo dejarla mucho rato en el mismo sitio, sino que la muevo por toda la placa.

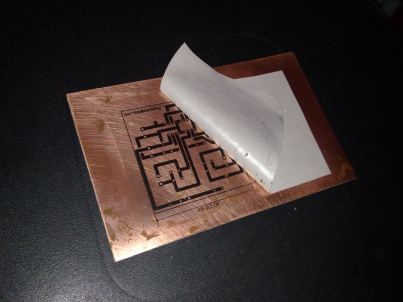

Ahora que la placa está caliente, levantamos rápidamente el papel vegetal y ponemos nuestro fotolito con el dibujo hacia la placa de cobre, tapamos con el papel vegetal y a darle con la plancha por todas las zonas, otros 30 segundos más o menos. Con esto conseguimos que la tinta se derrita y caiga sobre la placa de cobrea causa de la gravedad, y como el papel de envolver tiene una capa como de cera la tinta se desprende fácilmente de este, tanto que en la mayoría de los casos no suele quedar ni una sola gota de tinta adherida a él.

Una vez hecho esto rápidamente cogeremos nuestra placa sin quemarnos las manos y con el papel de envolver aún pegado por la tinta lo meteremos en un recipiente con agua fría. Yo suelo dejarlo una hora, aunque a veces se me ha olvidado y lo he sacado 3 o 4 horas después, pero con una hora es bastante.

Gracias a este tipo de papel, os daréis cuenta lo fácil que es imprimir la placa, parece un tatuaje de los de cuando uno era pequeño. No hace falta tirar muy fuerte porque el papel sale casi solo, y si os fijáis, hay líneas superfinas y salen perfectamente. En el papel si hemos dado calor por todos los lados uniformemente no debe quedar ni una sola gota de tinta, aunque si os fijáis bien en mi papel han quedado algunos puntitos, pero normalmente sale bien. Cuando terminéis de quitarlo secáis la placa con papel de cocina mismo y si advirtierais que ha faltado algún punto donde la tinta no ha cogido bien, le podéis dar con un rotulador de tinta permanente donde haga falta, pero la verdad es que no suele pasar.

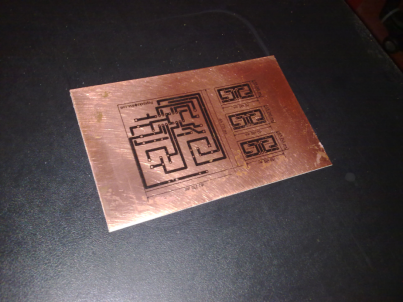

En este caso a modo de prueba diseñé un driver para manejar 2 motores dc en ambos sentidos mediante señales procedentes de cualquier micro controlador y 3 circuitos de fuentes dobles reguladoras de tensión a 5 voltios 6 amperios de salida.

3. Atacar la placa.

Antes de seguir una aclaración. Si nuestro circuito va a necesitar una placa de doble cara lo que haremos es lo siguiente. Por una cara hemos llevado a cabo todos los pasos anteriores, pero si atacamos ahora la placa con el ácido la cara de atrás desaparecería también. Hay gente que la pinta entera para protegerla del ácido, pero después hay que quitar la pintura y es complicado. Lo más fácil creo que es lo que yo hago, taparla completamente con cinta aislante. Si la cinta es buena y está bien pegada el ácido es incapaz de traspasarla, y una vez que ya hemos terminado la operación de atacado, tiramos de la cinta y volvemos a tener una cara virgen con ganas de que le imprimamos algo en ella.

En la misma cubeta de antes, vaciamos el agua y añadimos la misma cantidad de agua oxigenada que de ácido clorhídrico y agua. Antes la hacía yo mismo con agua oxigenada 100 volúmenes de la farmacia y agua fuerte salfuman, pero me he acostumbrado a estas que venden en la misma tienda de electrónica, porque van muy bien, es más según el fabricante solo hay que añadir la misma cantidad de agua oxigenada y ácido, pero yo le añado el agua, porque la mezcla es bastante fuerte y corroe demasiado rápido. Con el agua y la placa está terminada en 10 segundos, y sin agua con 3 te vale, pero con tanta espuma no sabes si el dibujo sigue ahí o no.

Hay que tener mucho cuidado con los vapores que son tóxicos así que tenemos que hacerlo con buena ventilación. Además el líquido quema si está en contacto nuestra piel. Lo suyo es sacarla con unas pinzas que no sean metálicas. En el momento en que veáis que ya no queda cobre y solo vemos el dibujo cogeremos la placa y la ponemos debajo de un chorro de agua para quitar todo rastro de ácido, o la introducimos en otra cubeta en la que ya tendremos el agua.

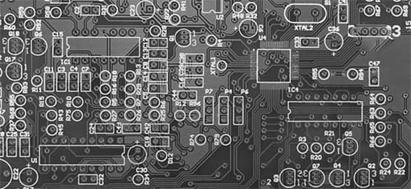

Aquí podéis comprobar que la he sacado un segundo antes de tiempo, pues queda un poquito de cobre en los círculos donde hay que taladrar, pero no tiene mucha importancia, la volvemos a meter un segundo más en la cubeta del ácido y a enjuagar. Podéis ver como el fotolito está al derecho por eso he dejado las dimensiones y mi nombre para que veáis que se pueden hacer líneas muy finas sin pérdida de calidad, pero vosotros no hace falta que las dejéis en el fotolito. Yo nunca he podido hacerlas tan finas con una insoladora, pues el ácido se las comía siempre.

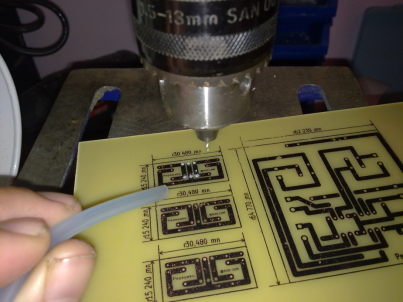

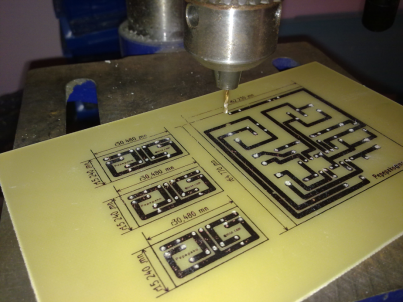

4. Taladrar la placa.

Hay gente que aprovechan para quitar la tinta en este momento, pero no se dan cuenta de una cosa. Yo aprovecho ahora para taladrar porque si os fijáis bien, los sitios donde hay que perforar están delimitados por el cobre y además tiene una capa de tinta, que será en total de unas micras, pero ayuda bastante a la hora de taladrar, porque aunque os desvíes un poco del sitio donde vamos a perforar, con este relieve la broca que se dobla un poco al ser fina se va a meter ella misma en el agujero, pues es más blanda la fibra de vidrio que el cobre y además con la tinta se ve perfectamente el sitio por donde tenemos que perforar porque es negro sobre claro. Si observáis en la foto hay un tubo de silicona, es un pequeño truco que uso. El otro extremo lo tengo en la boca, y cada vez que hago una perforación soplo y las rebabas de fibra de vidrio salen y despejan la placa dejándome ver bien el dibujo.

Después solo queda introducir una broca más gruesa para los conectores que sean más anchos, y como ya estaban perforados por la broca pequeña no cuesta nada. Con este sistema queda una placa casi profesional, y los agujeros justo en su sitio. Hasta los integrados entran a la primera sin tener que doblar las patillas ni nada.

Antiguamente me hartaba de dar con estropajo y disolventes para poder quitar la pintura. Pero eso ya se acabó. Se coge la esponja lija y damos movimientos suaves sobre la placa hasta que no se vea ni gota de tinta. No os preocupéis por las pistas, aunque sean superfinas, la esponja no es capaz de romperlas, solo pule.

Una vez que ya no queda tinta limpiar un poco con un trapo húmedo o papel de cocina. etc.

5. Recortar la placa.

Con una herramienta de corte como una dremel o una segueta cortar las placas a la medida. Lo suyo sería tener una guillotina fuerte que pueda cortar la fibra de vidrio pues sería rápido y limpio, pero creo que son caras y no sé si lo bastante fuerte para cortar la fibra, lo malo de la dremel es que ensucian mucho.

Con otro accesorio como este que sirve para lijar puedes dejar lisos los bordes de las placas, aunque normalmente le doy con la misma esponja lijadora de pared. Si tuviéramos guillotina nos ahorraríamos este paso, pues suelen salir los unos bordes perfectos.

En caso de que nuestra placa sea de doble cara no utilizar el siguiente paso. Saltárselo aunque sea un paso opcional e ir directamente al paso 6.

Este paso no hace falta hacerlo pero lo explico porque me deja unos resultados más profesionales. Una vez compré en la electrónica este espray que sirve para aislar el cobre del medio ambiente y de la corrosión, aparte aísla eléctricamente. Yo aprovecho el papel vegetal que utilicé para calentar la placa a modo de mantel, porque el rollo trae mucho y en vez de tirarlo lo aprovecho y lo que hago es espolvorear el spray sobre las placas y el papel me sirve para no manchar. Pasados unos minutos estarán completamente secas y profesionalmente bastante mejoradas y el papel a la basura.

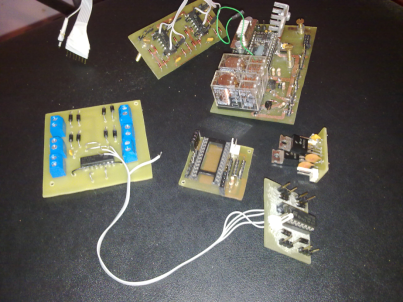

Algunos de los circuitos ya terminados con los componentes, ahora mismo no poseo fotos en condiciones de circuitos terminados pues mi móvil no tiene macro, y además están sin serigrafiar. A ver si tengo un hueco y hago una en condiciones.

6. Doble cara y serigrafiado.

Si hemos seguido los pasos ahora tendremos una placa con un circuito perfecto y taladrado y con unos márgenes perfectos. Entonces procederemos como hemos explicado al principio. Damos la vuelta a la placa y utilizamos la esponja lija para dejar la placa como un espejo, pero el fotolito de la parte trasera lo vamos a cortar justo por la línea de corte para que coincida con las dimensiones de la placa, así el dibujo del circuito sabemos que va quedar justo en su sitio, y si tuviéramos alguna duda podemos ver al trasluz si coinciden las perforaciones con los agujeros del diseño. Ahora toca lo de antes calentar la placa por donde tenemos que imprimir el circuito como ya hicimos anteriormente, con el papel de horno entre medio, quitar cuando este caliente dicho papel y situar el fotolito de la parte trasera como ya hemos explicado. Papel de horno encima y planchar de nuevo, pero con cuidado para que no se mueva mucho el fotolito que tiene que coincidir con las perforaciones. De todas formas una vez que le demos calor al papel de envolver se quedará pegado a la placa que ya estaba caliente, lo que no sé si es por la tinta o por la cera, pero tener cuidado de todas formas de no desplazar el papel. A los 30 segundos como antes, a la cubeta del agua fría y esperar una hora.

Ya ha pasado la hora, ahora retirar para ver si ha quedado todo bien. Si no lo está lijar de nuevo, volver a calentar y pegar otro fotolito y así hasta que salga bien.

Si ya tenemos el dibujo bien impreso veremos como las perforaciones coinciden. Ahora queda atacar la placa de nuevo, pero si lo hiciéramos ahora se comería el cobre de la cara de atrás, así que volver a tapar con cinta aislante la cara que ya teníamos terminada y a la cubeta de ácido. Cuando ya no esté el cobre, limpiar la tinta con la esponja lija y limpiar después con un trapo o algo y solo nos quedará quitar la cinta adhesiva. Ya tenemos terminada la placa de doble cara.

Si queremos tener unos resultados más profesionales todavía podemos serigrafiarla con la posición de los componentes, o sus valores, nuestro nombre, etc. etc. Para ello utilizaremos el mismo sistema del papel de envolver. El resultado será en tinta negra a no ser que poseamos un impresora láser a color que eso sería la leche.

En este paso solo tendremos que limpiar bien la placa para evitar huellas de nuestras manos o manchas, y lo haremos solo con un poco de alcohol y ya está. Calentaremos la placa con la plancha y papel vegetal de horno como antes y esta vez tenemos que pegar y haber cortado a medida un fotolito pero con la opción del programa que tengamos de imprimir solo componentes o lo que queramos imprimir.

Si la placa es de doble cara mientras todavía está caliente el lado donde está pegado el fotolito, le damos la vuelta y calentamos el otro lado y pegamos el fotolito que tengamos preparado para el otro lado. Lo suyo es que demos 2 o 3 veces la vuelta a la placa para ir calentando ambas caras con los dos fotolitos. Cuando creamos que están bien pegadas introduciremos la placa a la cubeta de agua fría y una hora después despegaremos los fotolitos y veremos que ahora están impresos en la cara que hayamos elegido.

Ya está terminada pero queda muy profesional si añadimos el spray aislarco de antes que es como un barniz protector. Nos reservará las pistas y así no se oxidarán. Siempre estarán brillantes y si por casualidad hace contacto alguna vez con algo de metal no pasará nada porque es un aislante eléctrico. Además a la hora de soldar los componentes hace que el estaño funda muy bien.

Espero que este manual sirva para muchas personas que como a mí hacer placas electrónicas nos ha llevado demasiado tiempo y dinero como cuando las hacíamos a mano con rotuladores sobre la placa directamente. Saludos.

José Francisco Lamela Garrido Málaga 9/Noviembre/2011 Pepepako@centrored.net Volver a la página principal